摘要:连杆工艺是制造过程中的关键环节,涉及核心技术。该工艺以数据支持设计计划,旨在确保连杆的性能和可靠性。通过精密的设计和制造流程,连杆工艺能够满足各种机械设备的需求。它是现代制造业中不可或缺的一部分,对于提高产品质量和生产效率具有重要意义。

本文目录导读:

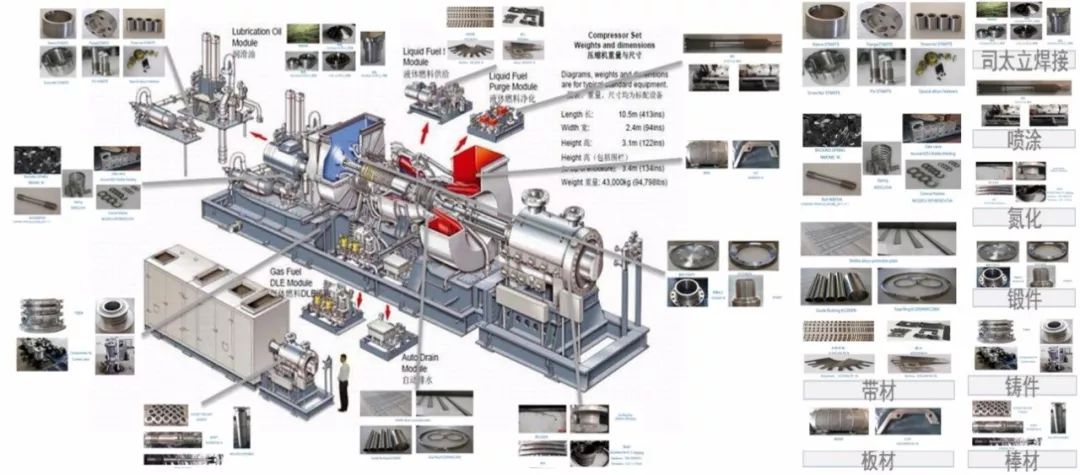

连杆是机械工程中重要的基础部件之一,广泛应用于发动机、压缩机等动力机械中,连杆的主要作用是将活塞与曲轴连接起来,实现活塞的往复运动转化为曲轴的旋转运动,连杆的制造工艺对于机械的正常运行和性能发挥至关重要,本文将详细介绍连杆的制造工艺,包括材料选择、锻造、热处理、机械加工和检测等环节。

材料选择

连杆的性能与其所使用材料密切相关,常见的连杆材料包括优质碳钢、合金钢和不锈钢等,在选择材料时,需考虑以下因素:

1、强度:连杆在工作过程中承受较大的交变应力,因此要求材料具有较高的强度。

2、韧性:连杆需要承受反复变化的载荷,因此要求材料具有良好的韧性。

3、耐磨性:连杆与活塞和曲轴之间的摩擦较大,要求材料具有良好的耐磨性。

4、耐腐蚀性:在某些特殊环境下,如潮湿、高温等条件下,要求材料具有良好的耐腐蚀性。

锻造工艺

连杆的锻造工艺主要包括下料、加热、成型和热处理等步骤。

1、下料:根据连杆的设计尺寸和要求,从原材料上切割出合适的坯料。

2、加热:将坯料加热至适当的温度,以便于后续的成型操作。

3、成型:通过压力机或锤击等方式,将坯料锻打成连杆的初步形状。

4、热处理:对锻造后的连杆进行热处理,以消除内部应力,提高材料的力学性能。

热处理工艺

热处理是连杆制造过程中的重要环节,旨在改善材料的力学性能和内部结构,常见的热处理工艺包括退火、正火、淬火和回火等。

1、退火:将连杆加热至适当温度,然后缓慢冷却,以消除内部应力,改善材料的切削性能。

2、正火:通过正火处理,可以提高连杆材料的硬度和韧性。

3、淬火:将连杆加热后迅速浸入淬火剂中,使其表面形成硬度较高的马氏体组织。

4、回火:淬火后,对连杆进行回火处理,以消除淬火产生的内应力,提高材料的韧性。

机械加工工艺

连杆的机加工工艺主要包括车削、铣削、钻孔和磨削等,这些工艺旨在精确加工连杆的各个部位,以满足设计要求。

1、车削:对连杆的外部轮廓进行车削加工,以达到设计所需的形状和尺寸。

2、铣削:对连杆的某些部位进行铣削加工,如铣削键槽等。

3、钻孔:在连杆上钻出各种孔,如油孔、定位孔等。

4、磨削:对连杆的关键部位进行磨削加工,以提高表面的平整度和精度。

检测与质量控制

为确保连杆的质量符合要求,需要进行严格的检测和质量控制环节,常见的检测项目包括尺寸检测、外观检测、材料检测、性能检测等。

1、尺寸检测:通过卡尺、千分尺等工具对连杆的尺寸进行精确测量,以确保尺寸精度符合要求。

2、外观检测:检查连杆的表面质量,如裂纹、瑕疵等。

3、材料检测:通过化学分析、金相检验等方法,检查连杆材料的成分和性能。

4、性能检测:对连杆进行拉伸、压缩、弯曲等性能测试,以确保其在实际使用中的可靠性。

连杆的制造工艺是一个复杂的过程,涉及材料选择、锻造、热处理、机械加工和检测等多个环节,每个环节都对最终产品的质量产生重要影响,在制造过程中,需要严格控制各个环节的质量,确保最终产品的性能和质量符合要求,通过不断的改进和优化制造工艺,可以提高连杆的性能和可靠性,为机械工程的正常运行和性能发挥提供有力保障。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...