摘要:本文深入解析切管模具的原理,探讨其工作原理及技术应用。对创新计划进行分析,旨在提高切管模具的性能和效率。文章详细阐述了切管模具的设计思想、结构特点以及工艺流程,并探讨了未来创新方向,包括新材料、新工艺、智能化等方面的应用。旨在推动切管模具技术的不断进步,提升相关行业的生产效率。摘要控制字数为百字左右。

本文目录导读:

在现代工业制造领域,管道的应用十分广泛,而管道加工过程中的切割工作又是至关重要的环节,切管模具作为完成这一任务的关键工具,其性能和质量直接影响到管道加工的质量和效率,本文将详细介绍切管模具的工作原理,帮助读者更好地理解这一技术。

切管模具概述

切管模具是用于切割各种金属或非金属管道的一种专用工具,根据不同的加工需求和材料特性,切管模具可分为多种类型,如机械式切管模具、激光切管模具等,其主要作用是通过特定的工艺方法,实现对管道的精确切割。

切管模具工作原理

切管模具的工作原理主要涉及到机械、物理和化学等多个领域的知识,下面将从几个方面详细介绍切管模具的工作原理。

1、机械切割原理

机械切割是切管模具中最常见的一种切割方式,其主要原理是利用刀具与管道之间的机械摩擦力,将管道切断,在这个过程中,刀具的材质、形状和角度等参数对切割效果具有重要影响。

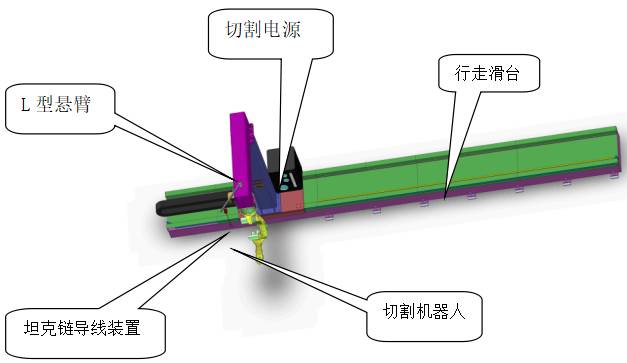

2、激光切割原理

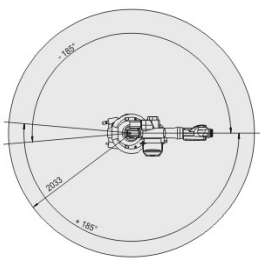

激光切割是一种高精度、高效率的切割方式,激光切管模具利用高功率激光束照射管道表面,使管道材料迅速熔化、汽化,并通过气流将熔化和汽化的材料排除,从而实现对管道的切割。

3、其他切割原理

除了机械切割和激光切割,切管模具还可能采用其他切割方式,如火焰切割、等离子切割等,这些切割方式的原理各不相同,但都是通过对管道材料的作用,实现精确的切割。

切管模具工作过程

切管模具的工作过程涉及到多个步骤和环节,下面将简要介绍切管模具的工作过程。

1、准备工作:根据管道材料、直径和切割要求,选择合适的切管模具和切割方式。

2、装夹工作:将管道固定在切管模具上,确保管道在切割过程中的稳定性。

3、调试工作:调整切管模具的参数,如刀具角度、激光功率等,确保切割效果符合要求。

4、切割过程:启动切割设备,进行管道切割,在这个过程中,需要密切关注切割效果,及时调整参数。

5、后处理:切割完成后,对管道切口进行清理、打磨等后处理工作,确保切口质量。

切管模具的应用与优化

切管模具在管道加工领域具有广泛的应用,为了提高切管模具的性能和效率,需要进行不断的优化和改进,优化的方向主要包括以下几个方面:

1、提高切割速度和精度:通过优化切割参数和采用更先进的切割技术,提高切管模具的切割速度和精度。

2、提高模具寿命:通过改进模具材料和结构,提高切管模具的耐用性和使用寿命。

3、自动化和智能化:通过引入自动化和智能化技术,实现切管模具的自动化操作和智能控制。

4、多功能化:开发具有多种功能的切管模具,满足不同的加工需求。

切管模具作为管道加工的关键工具,其性能和质量直接影响到管道加工的质量和效率,本文详细介绍了切管模具的工作原理、工作过程以及应用与优化方向,希望能够帮助读者更好地了解这一技术,随着科技的不断发展,切管模具将在管道加工领域发挥更加重要的作用。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...