摘要:破碎机在焊接过程中需要使用合适的焊条,一般采用高强度耐磨焊条进行焊接。在设计数据方面,针对破碎机的工作环境和受力情况,需考虑焊条的材料强度、耐磨性、抗冲击性等关键因素。T16.15.70焊条适用于破碎机的焊接,其性能特点符合破碎机的工作需求。选择合适的焊条并深入解析设计数据,是保证破碎机焊接质量的关键。

本文目录导读:

破碎机是矿山、冶金、建筑等领域中广泛应用的设备,其正常运行对于生产线的顺畅运行至关重要,在破碎机的日常使用过程中,由于长时间的磨损和意外情况,可能会出现部件损坏,需要进行焊接修复,选择合适的焊条是保证焊接质量和设备正常运行的关键,本文将对破碎机焊接修复中使用的焊条进行探讨。

破碎机简介

破碎机主要用于将大块物料破碎成小块,以便于后续加工,根据其工作原理和应用领域的不同,破碎机可分为多种类型,如颚式破碎机、圆锥破碎机、反击式破碎机等,破碎机的主要部件包括机体、转子、锤头、筛板等。

焊条的选择

在选择焊条时,需要考虑以下几个因素:

1、母材的成分:焊条的选择首先要考虑母材的成分,以确保焊缝与母材的良好结合。

2、焊接位置:不同的焊接位置(如平焊、立焊、仰焊等)可能需要使用不同类型的焊条。

3、焊接要求:根据破碎机的使用要求和工作环境,选择具有适当强度和耐腐蚀性的焊条。

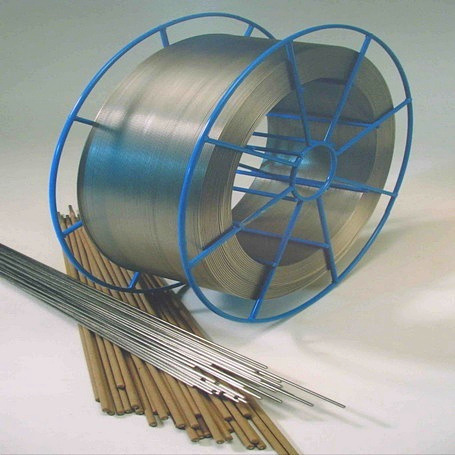

常见焊条类型及其特点

1、碳钢焊条:适用于普通碳钢结构的焊接,如破碎机的机体、转子等。

2、合金焊条:适用于要求高强度、高韧性的重要部件,如锤头、筛板等。

3、不锈钢焊条:适用于需要耐腐蚀的部件,如破碎机与腐蚀性物料接触的部件。

4、铸铁焊条:用于铸造件或铸铁的修复。

破碎机焊接修复中焊条的应用

1、机体:机体是破碎机的主体结构,通常选用碳钢焊条进行焊接修复。

2、转子:转子上的锤头或刀板等易损件,可选用合金焊条进行修复,以保证强度和耐磨性。

3、筛板:筛板通常与物料直接接触,易磨损,可选用不锈钢焊条进行修复,以提高耐腐蚀性。

4、其他部件:对于其他如轴承、齿轮等关键部件的焊接修复,需根据具体材料和要求选择合适的焊条。

实际操作注意事项

1、焊接前,要对母材进行清理,去除油污、锈蚀等杂质,确保焊缝质量。

2、根据焊条的型号和要求,选择合适的焊接电流、电压和焊接速度。

3、注意焊缝的形状和尺寸,确保焊缝的强度和密封性。

4、焊接完成后,要进行外观检查和无损检测,确保焊接质量。

案例分析

以某型号颚式破碎机的锤头修复为例,由于锤头在使用过程中受到严重磨损,需要对其进行修复,选用合金焊条进行焊接修复,不仅保证了锤头的强度,还提高了其耐磨性,延长了使用寿命。

选择合适的焊条是破碎机焊接修复的关键,在选择焊条时,需要考虑母材的成分、焊接位置、焊接要求等因素,本文介绍了常见的焊条类型及其在破碎机焊接修复中的应用,通过实际操作注意事项和案例分析,为读者提供了有益的参考,正确的焊接方法和选择合适的焊条可以保证破碎机的正常运行,提高生产效率,降低维修成本。

建议与展望

1、建议:在实际操作中,应根据破碎机的具体情况和工作环境选择合适的焊条,遵循焊接工艺规范,确保焊接质量,加强焊工的技能培训,提高焊接水平。

2、展望:随着科技的发展,新型材料如高强度钢、耐磨钢等在破碎机中的应用越来越广泛,需要研发与之匹配的高性能焊条,以满足破碎机的发展需求,随着自动化和智能化技术的应用,焊接工艺也将向更高效、更环保的方向发展。

本文介绍了破碎机的基本结构和常见维修需求,重点阐述了焊条的选择原则和方法,通过介绍不同类型焊条的特点及其在破碎机焊接修复中的应用,结合实际操作注意事项和案例分析,为读者提供了有益的参考,正确的焊接方法和选择合适的焊条对于保证破碎机的正常运行和提高生产效率具有重要意义。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...