摘要:本文介绍了拉丝模具常见使用问题及其解决方案,包括设计策略的高效实施。针对模具使用中出现的各种问题,提供了有效的应对措施,以提高模具的使用寿命和性能。通过优化设计和改进工艺,实现更高效的生产效率和产品质量。摘要字数在100-200字之间。

本文目录导读:

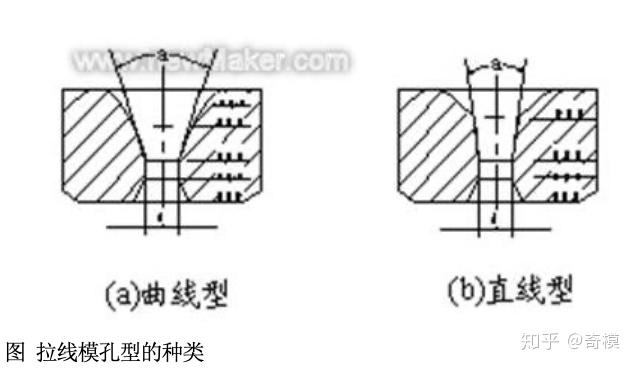

拉丝模具在金属加工行业中扮演着重要角色,广泛应用于金属线材的拉伸、矫直、精整等工艺过程,在使用过程中,拉丝模具可能会遇到一系列问题,影响生产效率和产品质量,本文将详细介绍拉丝模具的常见使用问题及其解决方案,以帮助操作人员更好地应对实际问题,提高生产效益。

拉丝模具的常见使用问题

1、模具拉伤

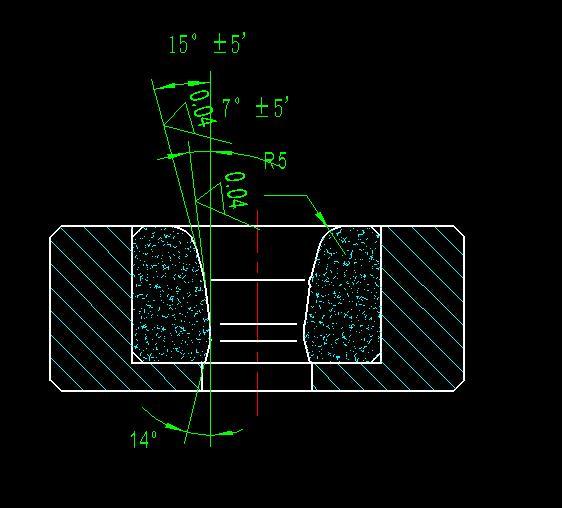

模具拉伤是拉丝模具使用过程中最常见的问题之一,主要表现为模具工作带出现划痕、沟纹等损伤,这主要是因为金属线材表面存在杂质、模具间隙不当或模具硬度不足等原因所致。

2、模具堵塞

模具堵塞问题在拉丝过程中也较为常见,当金属线材中的杂质或异物卡在模具间隙中,会导致模具堵塞,影响正常生产,过高的拉伸温度和过快的拉伸速度也可能导致模具堵塞。

3、模具磨损

长时间使用的拉丝模具会出现磨损问题,模具磨损会导致线材表面质量下降,甚至影响拉伸效果,模具材质、热处理工艺以及使用条件等因素都会影响模具的耐磨性。

4、拉伸精度不稳定

拉伸精度不稳定是拉丝过程中的一个重要问题,这可能是由于模具设计不合理、制造误差、安装误差以及使用过程中变形等因素所致,精度不稳定会影响产品质量和生产效率。

解决方案

针对以上问题,我们可以采取以下措施:

1、模具拉伤解决方案

(1)提高金属线材的清洁度,减少杂质对模具的损伤;

(2)调整模具间隙,确保其与拉伸工艺要求相匹配;

(3)提高模具的硬度,选择适合的模具材质,增强模具的耐磨性。

2、模具堵塞解决方案

(1)控制金属线材的清洁度,减少异物进入模具的可能性;

(2)调整拉伸温度和速度,确保其在合理范围内;

(3)定期清理模具,保持其良好的工作状态。

3、模具磨损解决方案

(1)选择耐磨性好的模具材质;

(2)优化热处理工艺,提高模具的硬度;定期检查并更换磨损严重的模具部件,对于已经磨损的模具,可以采取修复措施,如抛光、喷涂层等,以恢复其工作性能,对于无法修复的模具,应及时更换,避免影响生产进度和产品质量,定期对模具进行维护和保养也是非常重要的,保持模具的清洁、润滑和紧固等,以延长模具的使用寿命和提高生产效率,对于特殊要求的金属线材拉伸,如高强度、高硬度材料的拉伸,还需要对模具进行特殊设计和处理,以满足生产工艺的要求,例如采用硬质合金等高性能材料制作模具,以提高其耐磨性和抗拉强度,优化拉伸工艺参数也是降低模具磨损的重要途径,通过调整拉伸速度、温度和润滑条件等参数,可以在保证产品质量的前提下延长模具的使用寿命,针对拉丝模具的常见使用问题,我们需要从多个方面综合考虑解决方案,通过优化工艺参数、提高材料质量、加强维护保养等措施来降低问题的发生率和影响程度从而提高生产效率和产品质量,四、总结与展望通过对拉丝模具常见使用问题的深入研究和分析我们可以发现这些问题往往与工艺参数、材料质量和使用环境等因素有关,因此在实际生产过程中我们需要严格控制这些因素以降低问题的发生率并提高生产效率和产品质量,随着科技的进步和工艺的发展未来拉丝模具将会朝着更高性能、更智能化和更环保的方向发展,例如采用先进的材料技术和制造工艺提高模具的性能和质量;利用智能化技术实现自动化监控和调节提高生产效率和产品质量;注重环保和可持续发展降低生产过程中的能耗和污染等,总之未来我们将继续关注拉丝模具的使用问题并寻求更有效的解决方案以满足不断发展和变化的市场需求。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...