摘要:本文介绍了互感器模具的设计与制造过程。设计方面注重模具的结构设计,确保其能够满足互感器的精度要求。制造过程中,选用优质材料,经过精密加工和严格的质量控制,确保模具的精度和稳定性。还需对模具进行调试和测试,以确保其能够满足生产需求。该过程涉及多个领域的技术和知识,需要专业的技术人员进行设计和制造。

本文目录导读:

互感器是电力系统中重要的设备之一,用于变换电压和电流,确保电力传输的稳定性和安全性,在互感器制造过程中,模具的作用至关重要,本文主要探讨互感器模具的设计与制造,以期为相关领域的研究提供参考。

互感器模具概述

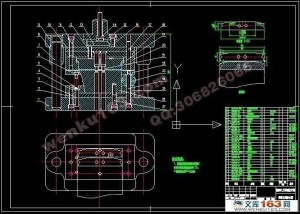

互感器模具是用于制造互感器的重要工具,其设计精度和制造质量直接影响互感器的性能,互感器模具主要包括定模、动模、芯模等部分,其结构复杂,精度要求高。

互感器模具设计

1、设计原则

互感器模具设计应遵循以下原则:结构合理、易于加工、便于维护,在设计过程中,应充分考虑模具的实用性、经济性和可靠性。

2、结构设计

(1)定模设计:定模是互感器模具的固定部分,其设计应保证足够的强度和稳定性,定模应设有合理的浇注系统,确保原材料均匀注入模具。

(2)动模设计:动模是互感器模具的活动部分,其与定模相互配合,完成互感器的成型,动模设计应充分考虑其活动性和定位精度。

(3)芯模设计:芯模是互感器模具的核心部分,其设计应保证互感器的性能要求,芯模应具有精确的尺寸和优秀的导热性能。

3、材料选择

在互感器模具设计过程中,材料选择至关重要,应根据模具的使用要求和工作环境,选择合适的材料,常用的模具材料包括铝合金、钢材等。

互感器模具制造

1、制造工艺

互感器模具的制造工艺主要包括铣削、磨削、钻孔等,在制造过程中,应严格遵守工艺要求,确保模具的精度和质量。

2、加工设备

互感器模具的加工设备包括数控机床、磨床、铣床等,这些设备应具有高精度和高效率,以满足模具的加工要求。

3、质量检测

在互感器模具制造过程中,质量检测是非常重要的一环,应对模具的尺寸、表面质量、硬度等进行全面检测,确保模具的性能符合要求。

互感器模具的优化

为了提高互感器模具的性能和质量,应进行不断的优化,优化措施包括改进结构设计、优化材料选择、提高制造工艺等,应采用先进的制造技术,如数控加工、三维打印等,提高模具的制造精度和效率。

案例分析

以某企业生产的互感器模具为例,该企业在设计过程中充分考虑了模具的实用性、经济性和可靠性,采用了先进的数控加工技术,确保了模具的精度和质量,在制造过程中,该企业严格遵循制造工艺,对模具进行了全面的质量检测,该企业的互感器模具得到了广泛的应用和认可。

互感器模具的设计与制造是一个复杂的过程,需要充分考虑各种因素,本文介绍了互感器模具的设计原则、结构设计、材料选择、制造工艺、质量检测以及优化措施等方面,以期为相关领域的研究提供参考,在实际应用中,应根据具体情况选择合适的设计和制造方案,不断提高互感器模具的性能和质量。

建议与展望

建议企业在设计和制造互感器模具时,注重技术创新和人才培养,提高模具的制造水平,应加强与相关领域的合作与交流,共同推动互感器模具的发展,随着电力系统的不断发展,互感器模具将面临更高的要求和挑战,应不断提高互感器模具的性能和质量,满足电力系统的需求。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...