摘要:冲裁件的结构工艺性要求包括合理的形状设计,确保良好的冲压成型性,便于制造和加工。材料选择需适应冲压工艺,满足强度、耐磨和耐腐蚀等性能要求。冲裁件的结构应便于后续加工,如热处理、焊接和装配等。合理的工艺设计是提高冲裁件质量、效率和降低成本的关键。

本文目录导读:

冲裁件在现代制造业中占据重要地位,其结构工艺性要求对于确保产品质量、提高生产效率和降低制造成本具有关键作用,本文旨在简述冲裁件的结构工艺性要求,包括冲裁件的形状设计、尺寸精度、材料选择、表面质量等方面,以便更好地理解冲裁件的生产过程和技术要点。

冲裁件的结构工艺性要求

1、形状设计

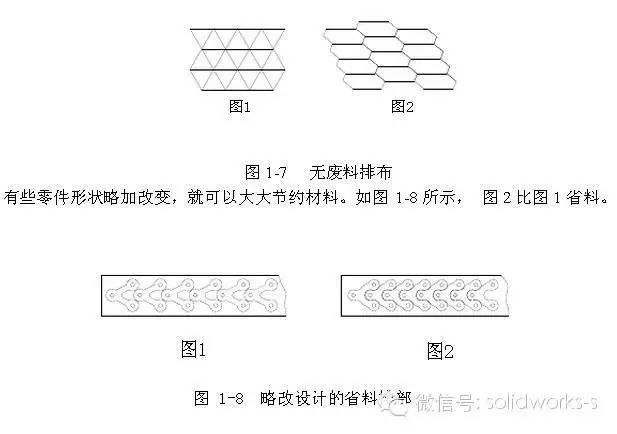

冲裁件的形状设计应简洁、明了,避免过于复杂的轮廓线条,以减少冲压过程中的模具磨损和制造成本,形状设计还应考虑便于排样和送料,以提高生产效率,合理的形状设计有助于简化冲压工艺,提高产品质量。

2、尺寸精度

冲裁件的尺寸精度是评价其结构工艺性的重要指标之一,在冲裁过程中,由于模具磨损、弹性变形等因素,尺寸精度会受到一定影响,设计时需充分考虑冲压工艺的特点,合理设定尺寸公差和配合间隙,以确保冲裁件满足设计要求。

3、材料选择

材料选择对冲裁件的工艺性和质量具有重要影响,在选择材料时,需考虑材料的冲压性能、强度、硬度、耐磨性等因素,不同材料在冲压过程中的表现不同,因此需根据具体需求和产品特点选择合适的材料。

4、工序安排

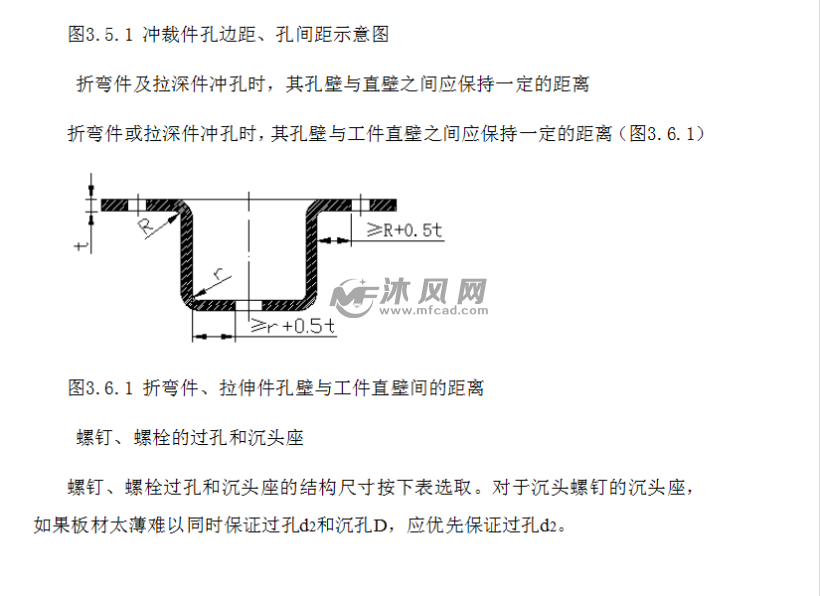

合理的工序安排有利于提高冲裁件的生产效率和质量,设计时,应根据产品的特点和要求,合理安排冲压工序,包括冲孔、落料、弯曲、成型等,还需考虑工序之间的衔接和协调,以确保整个生产过程的顺利进行。

5、模具设计

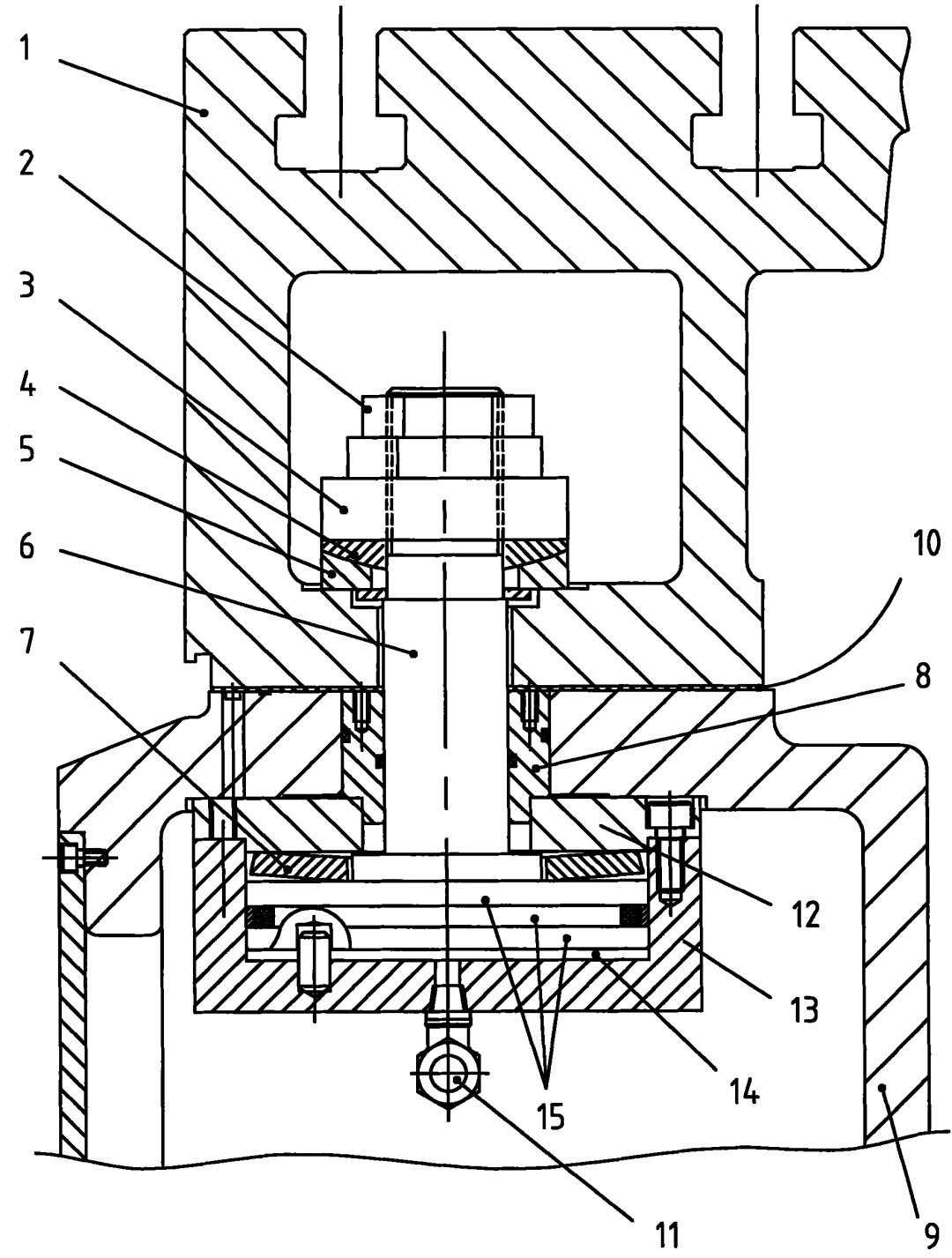

模具是冲裁件生产的关键设备之一,其设计质量直接影响冲裁件的质量和生产效率,模具设计需充分考虑冲裁件的工艺性要求,包括模具结构、刃口强度、使用寿命等方面,合理的模具设计可以提高冲裁件的精度和稳定性,降低生产成本。

6、自动化程度

随着技术的发展,自动化冲压设备在冲裁件生产中得到广泛应用,为了提高生产效率和降低成本,冲裁件的结构设计应考虑自动化生产的需求,设计时,应尽可能采用标准化、模块化的设计理念,以便于实现自动化生产和信息化管理。

表面质量

冲裁件的表面质量对其使用性能和外观质量具有重要影响,表面质量主要包括表面粗糙度、表面缺陷等方面,在冲裁过程中,由于材料变形和模具磨损等原因,可能会在冲裁件表面产生划痕、毛刺等缺陷,设计时需考虑表面质量要求,选择合适的冲压工艺和模具结构,以提高冲裁件的表面质量。

冲裁件的结构工艺性要求涉及形状设计、尺寸精度、材料选择、工序安排、模具设计和表面质量等方面,为了满足这些要求,设计时需充分考虑冲压工艺的特点和实际需求,合理设定各项参数和指标,还需关注自动化生产和信息化管理的趋势,以提高生产效率和降低成本,通过不断优化和改进冲裁件的结构设计和生产工艺,可以提高产品质量、降低制造成本,推动制造业的发展。

建议和改进方向

1、加强对冲裁件结构工艺性的研究,提高设计水平,优化产品性能。

2、推广使用自动化冲压设备,提高生产效率和产品质量。

3、加强模具设计和制造技术的研发,提高模具寿命和精度。

4、关注新材料的应用,探索适合冲裁件的新型材料,提高产品性能和质量。

5、加强生产过程中的质量控制和检测,确保冲裁件的质量满足设计要求。

6、推动信息化管理和数字化技术的应用,提高生产效率和成本控制能力。

通过以上建议和改进方向,可以进一步提高冲裁件的结构工艺性要求,促进制造业的发展。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...