摘要:本文介绍了虎钳的加工工艺及工艺规程。首先概述了虎钳的基本结构和加工要求,然后详细阐述了加工过程中的工艺步骤,包括材料选择、热处理、切削加工、质量检测等环节。文章还强调了工艺规程的重要性,以确保加工过程的规范化和标准化。总结了虎钳加工工艺的关键点,为提高虎钳加工质量和效率提供了参考。

本文目录导读:

虎钳作为一种重要的夹具,广泛应用于机械制造业中,其性能和质量直接关系到工件加工精度和效率,研究虎钳的加工工艺及工艺规程具有重要的现实意义,本文旨在探讨虎钳的加工工艺过程,包括材料选择、热处理、机械加工工艺规程等方面,以期提高虎钳的加工质量和使用性能。

材料选择

1、钢材选择

虎钳的主要承载部件需具备高强度、高耐磨性、高韧性等特性,因此应选用优质合金钢或碳素钢,在选择材料时,还需考虑材料的可加工性、成本及供货情况。

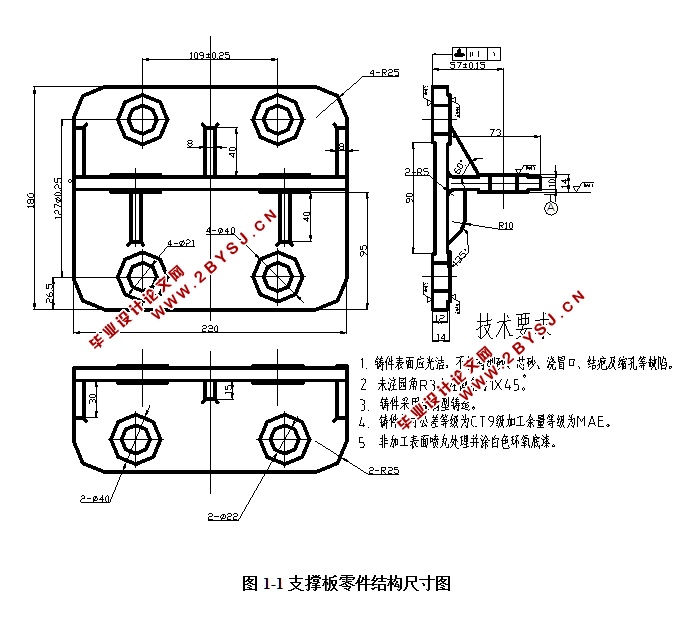

2、铸件材料选择

对于大型虎钳,部分部件可采用铸件,铸件材料的选择应考虑强度、耐磨性、铸造性能及成本等因素,常用的铸件材料包括铸铁、铸钢等。

热处理工艺

1、退火处理

退火处理可消除虎钳加工过程中的内应力,降低硬度,提高切削加工性能,退火温度及保温时间需根据材料特性及工艺要求确定。

2、淬火处理

淬火处理可提高虎钳的硬度和耐磨性,淬火温度、冷却速度及冷却介质的选择对淬火效果具有重要影响。

3、回火处理

回火处理旨在消除淬火过程中产生的脆性,提高虎钳的韧性,回火温度及时间的选择需与淬火工艺相配合,以确保获得理想的力学性能。

机械加工工艺规程

1、预备加工阶段

(1)下料:根据虎钳的型号和尺寸要求,对钢材进行下料切割。

(2)校正:对下料后的钢材进行校直,以确保后续加工的准确性。

(3)表面清理:清除钢材表面的油污、锈蚀等杂质。

2、粗加工阶段

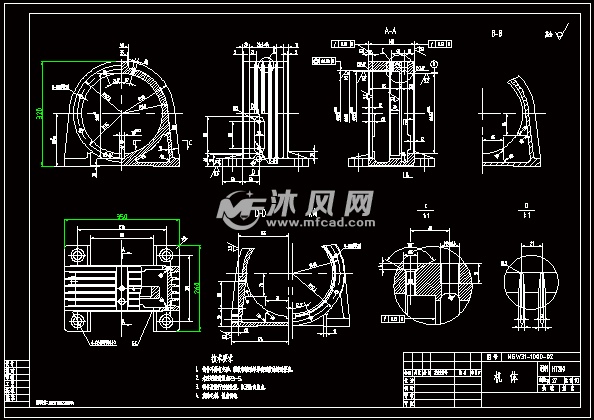

(1)铣削:对虎钳的主要承载部件进行铣削加工,切除多余部分,形成基本形状。

(2)钻孔:按照设计要求,对虎钳进行钻孔加工。

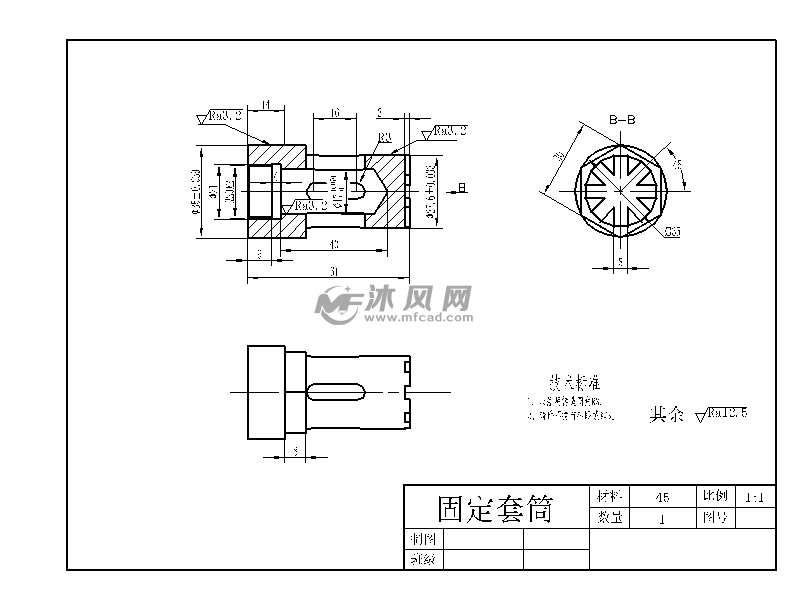

(3)车削:对虎钳的旋转部位进行车削加工,保证旋转精度。

3、热处理后的加工阶段

(1)半精加工:对经过热处理后的虎钳进行半精加工,包括铰削、镗孔等,进一步提高尺寸精度和表面质量。

(2)精加工:对虎钳的关键部位进行精加工,如研磨、抛光等,确保达到设计要求的精度和表面质量。

(3)装配与调试:将各部件组装成完整的虎钳,进行装配与调试,确保虎钳的性能和质量。

工艺规程的优化建议

1、引入先进制造技术

采用数控加工技术、CAD/CAM技术等先进制造技术,提高虎钳的加工精度和效率。

2、优化工艺流程

通过分析现有工艺流程的瓶颈环节,提出改进措施,如采用先进的热处理技术、优化切削参数等,以降低生产成本,提高产品质量。

3、加强过程控制

加强材料检验、工序检验和成品检验等环节的过程控制,确保虎钳的质量稳定可靠。

本文详细阐述了虎钳的加工工艺及工艺规程,包括材料选择、热处理工艺和机械加工工艺规程等方面,通过优化工艺规程,引入先进制造技术,加强过程控制等措施,可以提高虎钳的加工质量和使用性能,为机械制造业的发展做出贡献。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...